服务热线

010-89720299

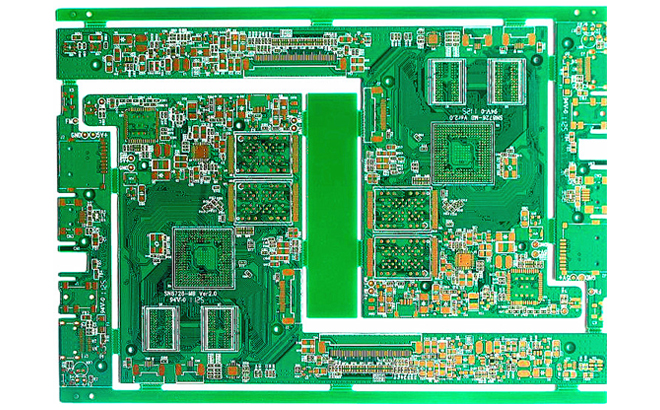

PCB工艺流程中的阻焊油墨印刷就是用丝网印刷的方法将阻焊油墨涂布到印制线路板上,而阻焊油墨印刷是PCB工艺中重要的流程,下面小编来列举一些PCB线路板阻焊油墨丝印中常见问题及解决方案。万龙精益提供PCB设计、PCB板生产打样、SMT贴片加工、电路板焊接、PCBA加工、PCBA代工代料等智能制造服务。

1、油墨附着力不强

产生的原因:

油墨型号选择不合适;印刷体表面未经过处理或处理不完全;干燥时间、温度不正确及干燥时的排风量过小;添加剂的用量不适当或不正确;湿度过大。

解决方法:

换用适当的油墨;加丝印前处理工序、完善前处理工序;使用正确的温度和时间、加大排风量;调整用量或改用其它添加剂;提高空气干燥度。

2、堵网

产生的原因:干燥过快、印刷速度过慢、油墨粘度过高、稀释剂不适合。

解决方法:加入慢干剂;提高速度加慢干剂;加入油墨润滑剂或特慢干剂;用指定稀释剂。

3、渗透、模糊

产生的原因:油墨粘度过低。丝印压力过大; 胶刮不良;网板与印刷表面的距离间隔过大或过小; 丝印网的张力变小。

解决方法:提高浓度,不加稀释剂; 降低压力; 更换或改变胶刮丝印的角度; 调整间距; 重新制作新的网版。

4、油墨起皱褶

产生的原因:油墨过厚; 油墨干燥过慢; 干燥不足; 丝印后保存的环境不良。

解决方法:降低粘度;加快干剂; 提高干燥温度或延长时间;降低温度和湿度,加强通风。

5、起泡和针孔

产生的原因:油墨粘度过高; 丝印时丝网离板速度过快; 台面不平整。油墨本身问题; 油墨搅拌后没有静置一段时间; 丝印以后直接烘板。

解决方法:降低粘度; 降低离板速度。调整或更换台面; 加消泡剂或更换油墨; 油墨搅拌后需静置一段时间使用;丝印后需静置一段时间后才可烘板干燥。

6、固化后油墨发白

产生的原因:稀释剂不匹配;油墨含有水分;空气湿度大。

解决方法:改用指定稀释剂; 换用新油墨;降低空气湿度。

2025-03-03

2025-03-03

2025-02-26